El corte de chapa es la fase inicial del proceso de producción. Esta operación puede realizarse mediante máquinas de corte por láser o plasma que permiten un corte neto y preciso. Además, si fuera necesario, las máquinas pueden realizar marcados de la colada o de cualquier texto/número que el cliente pueda necesitar.

Soldadura

Cuando se trata de fabricar productos de acero inoxidable de alta calidad, la soldadura es una fase fundamental en el proceso de producción. Para garantizar la máxima eficiencia y seguridad, utilizamos diversas técnicas de soldadura, tales como plasma, arco sumergido, TIG o MIG. Además, la calidad del proceso de soldadura está garantizada por operarios cualificados actualizados y procesos tales como WPS/PQR/WPQ según ASME IX y EN para los tipos automáticos/manuales PAW (plasma), SAW (arco sumergido), GTAW (tig), GMAW (alambre).

Bombeado

El bombeado con prensa hidráulica es una técnica de mecanizado que requiere precisión y experiencia por parte del operario. En la prensa se monta un molde específico que permite obtener el radio de bombeado requerido. Durante el proceso, la prensa realiza varios prensados que deforman gradualmente el disco hasta obtener la forma esférica deseada. El operario utiliza una plantillas específicas para verificar constantemente la correcta ejecución del radio de bombeado requerido. Al final del proceso, se realiza un control final para garantizar que el producto cumpla los requisitos solicitados.

Conformado

En este tipo de proceso de producción, la deformación es generada por una fuerte presión distribuida simultáneamente en toda la superficie del disco. Cuando el disco inicial es bloqueado entre la matriz y el pisador, es transformado en la forma deseada por grandes volúmenes de aire o de agua transportados desde el depósito principal hasta el disco, deformando la chapa hasta la profundidad configurada por el operario que, al final del proceso, comprueba el radio requerido utilizando plantillas específicas.

Estas tecnologías nos permiten fabricar productos incluso con formas complejas garantizando un alto nivel de precisión y calidad.

Rebordeado y Biselado

El rebordeado da el perfil final al fondo a partir de un casquete esférico. Gracias al uso de rodillos perfiladores intercambiables, podemos satisfacer las demandas de nuestros clientes en cuanto al radio «r» requerido. Por su parte, el achaflanado prepara el borde del fondo según el plano o la descripción solicitada por el cliente, mediante el uso de una máquina de corte por plasma. Tras el proceso, se realiza un control visual y una verificación de la altura y la circunferencia del fondo.

Radiografías y Ensayos

Asegurar la calidad del producto final durante el mecanizado es fundamental. Además de los controles realizados en cada operación, cuando se requiere el espesor mínimo garantizado, después del conformado la reducción del espesor se mantiene bajo control utilizando un medidor de espesor digital por ultrasonidos. Además, bajo demanda del cliente, realizamos el control de las soldaduras y los ensayos no destructivos mediante líquidos penetrantes o ensayos radiográficos realizados en nuestra planta y certificados por personal cualificado de 2º nivel EN/SNT. Gracias a nuestra colaboración con laboratorios acreditados ACCREDIA, podemos realizar pruebas de laboratorio y ensayos mecánicos bajo demanda. La seguridad y la calidad del producto final son nuestra máxima prioridad.

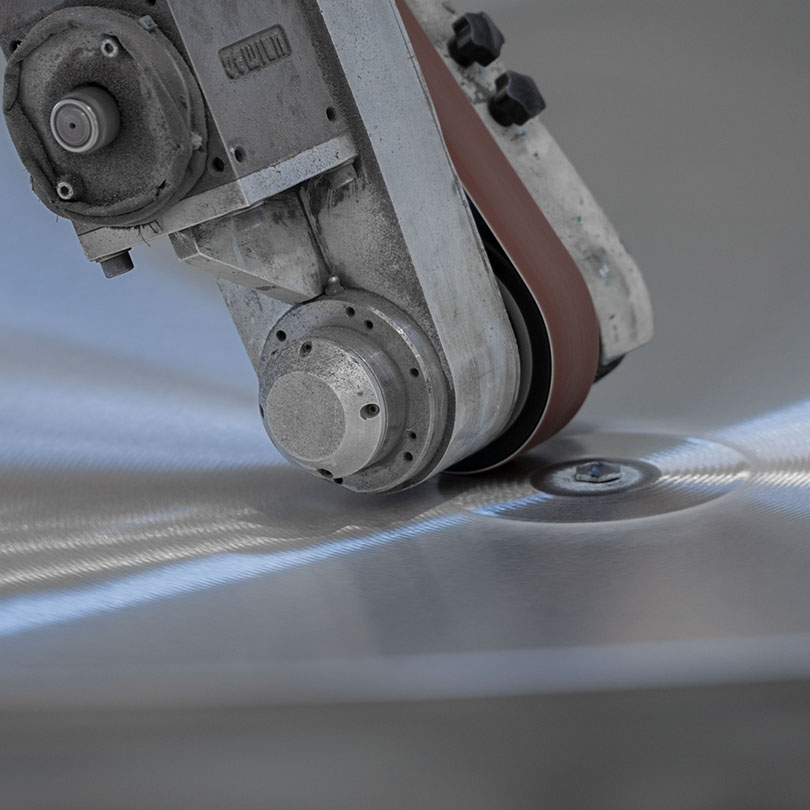

Acabado superficial

Al trabajar con los clientes más exigentes, estamos en condiciones de ofrecer acabados superficiales, pudiendo elegir entre satinado, pulido o adamascado en la superficie interior, exterior o en ambas caras. Al final del mecanizado se realiza una comprobación con medidores de rugosidad calibrados (digitales) que generan automáticamente un informe, garantizando así la máxima precisión y la satisfacción del cliente.

Perforación

La perforación según plano es un proceso muy personalizado que permite realizar agujeros de diferentes formas y dimensiones en la pieza acabada. Gracias a la tecnología láser, también podemos realizar perforaciones 3D en la superficie curva del fondo con una precisión milimétrica, para que el producto acabado se adapte perfectamente a los requisitos de la aplicación a la que va destinado. Además, utilizando moldes especiales, podemos realizar perforaciones rebordeadas con operaciones de repaso en los distintos tipos de fondos.

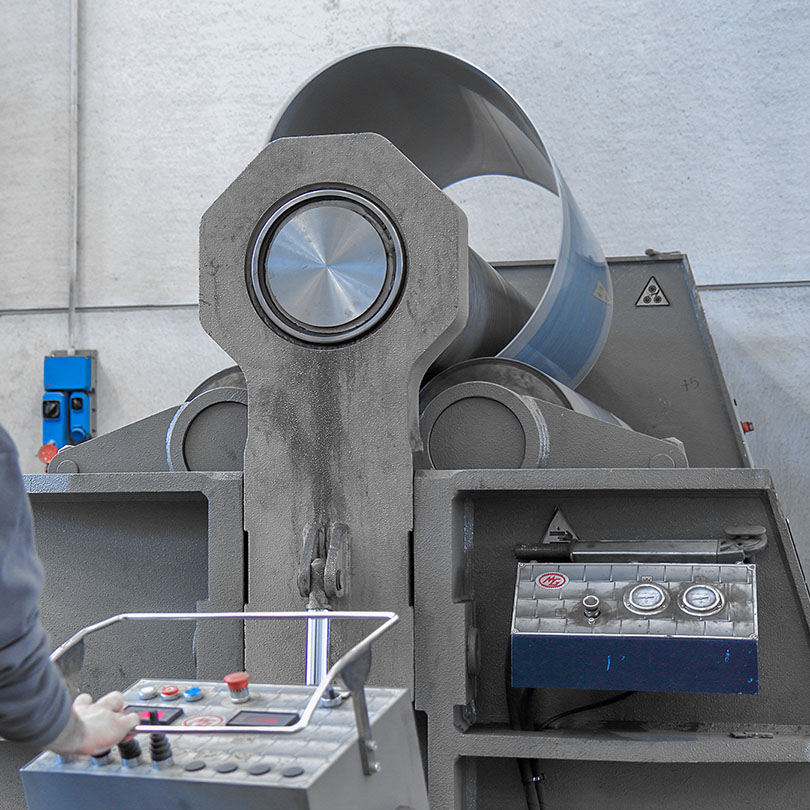

Calandrado

El calandrado es un proceso que permite lograr fondos cónicos, reducciones cónicas y virolas a partir de chapas. Esta técnica se realiza con el curvado hidráulico mediante rodillos, donde la chapa se hace girar entre tres o cuatro rodillos cilíndricos de ejes paralelos hasta que los extremos se juntan, obteniendo así el producto deseado. La precisión y la calidad del mecanizado están garantizadas por el uso de una máquina específica para el calandrado.

Marcado

El marcado de nuestros productos de acero inoxidable se puede realizar utilizando diversas tecnologías. El marcado por láser garantiza precisión y rapidez, sin comprometer la calidad del acero inoxidable debido a la baja cantidad de calor liberado. Por otro lado, el marcado low stress utiliza una tecnología que minimiza la tensión residual en la superficie del acero inoxidable, protegiéndolo de posibles problemas de corrosión. Por último, el marcado químico utiliza un ácido para grabar la superficie y crear una imagen permanente. Cada tecnología de marcado se elige en función de las necesidades del cliente y de las especificaciones del producto.

Certificaciones internacionales

Contamos con la certificación del sistema de calidad emitida por TÜV Italia y disponemos de una serie de certificados relativos a la conformidad técnica de nuestros productos. En particular, estamos autorizados a suministrar fondos conformados para depósitos y tanques a presión, de conformidad con las directivas (PED) 2014/68/UE, ASME VIII Div. 1, AD2000-MERKBLATT W 0, UKCA, TDT y la consiguiente emisión de los certificados para la construcción de equipos a presión.